Farby antykorozyjne

Farby antykorozyjne to substancje w postaci proszku, które są nakładane w cienkich warstwach na podłoże za pomocą metod aplikacji farb. Nanoszenie powłok z zabezpieczeniem przeciwkorozyjnych systemów malarskich na podłoża metalowe jest nazywane malowaniem przeciwkorozyjnym.

Celem malowania przeciwkorozyjnego jest zabezpieczenie metalowego podłoża przed korozją atmosferyczną, czyli rdzą i nadanie powierzchni zaprojektowanego wyglądu oraz tekstury. Najbardziej popularną metodą ochrony antykorozyjnej jest aplikacja farby na metalową powierzchnię. Nieprzepuszczalna i szczelna powłoka o wystarczającej grubości, zabezpiecza przed przenikaniem jonów do metalowej powierzchni.

Zalety stosowania farb antykorozyjnych:

- przyjazne dla środowiska,

- brak emisji VOC,

- możliwość wykorzystania prawie w 100%,

- łatwość użycia,

- łatwość automatyzacji,

- gotowa powłoka już w jednym malowaniu,

- wysokie parametry gotowej powłoki.

KLASYFIKACJA ZAGROŻEŃ KOROZYJNYCH ATMOSFERY

| Okres czasu | Oczekiwanie ochrony w latach |

| mały (L) | 2 – 5 |

| średni (M) | 5 – 15 |

| duży (H) | powyżej 15 |

Stopniowanie zagrożeń środowiskowych (natężenie korozyjnego działania atmosfery) zostało podzielone na klasy w następujący sposób:

| kategorie korozyjności atmosfery | Przykłady środowisk typowych dla klimatu umiarkowanego | |

| Na zewnątrz | Wewnątrz | |

| C 1 bardzo mała | – | Ogrzewane budynki z czystą atmosferą, np. biura sklepy, szkoły, hotele |

| C 2 mała | Atmosfery o małym stopniu zanieczyszczone. Głównie tereny wiejskie | Budynki nieogrzewane, w których może mieć miejsce kondensacja, np. magazyny, hale sportowe |

| C 3 średnia | Atmosfery miejskie i przemysłowe, średnie zanieczyszczenie SO2. Obszary przybrzeżne o małym zasoleniu. | Pomieszczenia produkcyjne o dużej wilgotności i pewnym zanieczyszczeniu powietrza, np. zakłady spożywcze, pralnie, browary. |

| C 4 duża | Obszary przemysłowe i obszary przybrzeżne o średnim zasoleniu. | Zakłady chemiczne, pływalnie, stocznie remontowe statków i łodzi. |

| C 5-I bardzo duża (przemysłowa) | Obszary przemysłowe o dużej wilgotności i agresywnej atmosferze. | Budowle lub obszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem. |

| C 5-M bardzo duża (morska) | Obszary przybrzeżne i oddalone od brzegu w głąb morza o dużym zasoleniu. | Budowle lub obszary z prawie ciągłą kondensacją i dużym zanieczyszczeniem. |

Podane w tabeli przykłady poszczególnych kategorii korozyjności pozwalają̨ na dopasowanie spodziewanych warunków eksploatacji wyrobów do wymagań́, jakim powłoki ochronne muszą sprostać́ podczas badań laboratoryjnych, bez wnikania w nazwy norm i ilości godzin przeprowadzanych testów. Dla osób z poza branży korozyjnej są pomocą we właściwym dopasowaniu poziomu zagrożenia do warunków rzeczywistych.

TRWAŁOŚĆ POWŁOK CYNKOWYCH

Myśląc o powłokach cynkowych musimy pamiętać́, że możemy mieć́ do czynienia z trzema różnymi metodami nakładania cynku na stal: galwaniczną, zanurzeniową i natryskową. Rodzaj zastosowanej metody cynkowania ma bezpośredni wpływ na grubość́ otrzymywanej powłoki. Przy metodzie galwanicznej jest to najczęściej 5-25 μm (rzadko powyżej 50 μm), zanurzeniowo 20-50 μm przy ciągłej metodzie pokrywania i 50-200 μm przy indywidualnych zanurzeniach oraz 50-300 μm dla powłok natryskiwanych cieplnie. Powłoki cynkowe zachowują się̨ dobrze w zakresach pH od 6-7 do pH 10-11 oraz wtedy, kiedy nie oddziaływają na nie agresywne jony chlorkowe czy siarczanowe.

Źródła literaturowe podają różne roczne wartości ubytku powłoki cynkowej w zależności od ekspozycji na warunki środowiskowe. Norma PN EN ISO 12944 cz. 2 podaje następujące wartości:

Kategorie korozyjności C1 C2 C3 C4 C5-I C5-M

Ubytek grubości powłoki cynku μm < 0,1 0,1 – 0,7 0,7-2,1 2,1-4,2 4,2-8,4 4,2-8,4

Amerykańskie badania dotyczące trwałości powłok cynkowych w atmosferze (bez odniesienia do kategorii korozyjności), prowadzone na elementach o różnych kształtach, pokrytych różnymi rodzajami powłok cynkowych wykazały liniową zależność trwałości powłoki od jej grubości i brak wpływu technologii nakładania na trwałość uzyskanego zabezpieczenia.

W obszarach o małym zagrożeniu korozyjnym żywotność powłok cynkowych jest bardziej niż̇ wystarczająca. W miejscach o większym zagrożeniu, gdzie czas ochronny skraca się̨ do ok. 10 lat i poniżej, konieczność́ ochrony cynku dodatkową powłoką malarską wydaje się̨ rozwiązaniem najprostszym i najbardziej efektywnym.

POWŁOKI DUPLEX Z WYKORZYSTANIEM FARB PROSZKOWYCH

System DUPLEX jest obiegowym określeniem metody zabezpieczania wielowarstwowego elementów stalowych z wykorzystaniem cynku jako bariery elektrochemicznej. W większości zastosowań, szczególnie w przypadku dużych konstrukcji czy obiektów eksploatowanych już od pewnego czasu, powłoka cynkowa jest pokrywana farbami ciekłymi. Zastosowanie farb proszkowych do ochrony powłok cynkowych stało się popularne kilkanaście lat temu w Niemczech i dzięki zamówieniom niemieckich klientów, realizowanym w Polsce, zostało przeniesione do oferty produkcyjnej naszych zakładów wykonujących zabezpieczenia antykorozyjne wyrobów stalowych. W ostatnich latach zyskuje coraz większą popularność i należy sądzić, że ma przed sobą obiecującą przyszłość.

Szacunkową trwałość systemów DUPLEX możemy określić w następujący sposób: TD =nx(TC +TL)

Gdzie:

TD – trwałość systemu DUPLEX

TC – trwałość samodzielnej powłoki cynkowej

TL – trwałość samodzielnej powłoki malarskiej

n – współczynnik współdziałania powłok (osiąga wartość 1,2 – 2,5)

Jak można wywnioskować z powyższego wzoru, pokrycie ocynkowanej stali warstwą malarską stanowi nową jakość, pozwalając na wydłużenie trwałości systemu powłok w sposób bardzo efektywny. Dla uzyskania spodziewanego efektu ochronnego konieczne jest jednak bezwarunkowe dopełnienie wymagań technicznych poszczególnych operacji przygotowania powierzchni i nakładania powłok.

PRZYGOTOWANIE POWIERZCHNI CYNKU PRZED MALOWANIEM

Przygotowanie powierzchni cynku przed malowaniem ma decydujące znaczenie dla jakości i trwałości uzyskanego zabezpieczenia DUPLEX. Cynkowe powłoki galwaniczne są na tyle cienkie, że łatwość ich uszkodzenia pozwala jedynie na korzystanie z chemicznego przygotowanie powierzchni. Można zastosować odtłuszczanie, przemycie roztworem detergentu z dodatkiem wody amoniakalnej, po czym dokładne elementy opłukać́ i osuszyć. Można także zastosować́ proces chromianowania bądź fosforanowania. Powłoki cynku zanurzeniowego najlepiej czyścić przez lekkie omiecenie ścierniwem w procesie obróbki strumieniowo-ściernej w celu usunięcia warstwy tlenkowej, ewentualnych zanieczyszczeń i poprawy przyczepności powłoki przez wzrost chropowatości powierzchni. Nieusunięte zanieczyszczenia mogą znacznie pogorszyć przyleganie farby do podłoża, szczególnie jeśli to są pozostałości kąpieli chłodzących na świeżej warstwie cynku. Powłoka uzyskana podczas metalizacji natryskowej powinna być jak najszybciej pokryta farbą. W przypadku wydłużania czasu pomiędzy natryskiem i malowaniem może być potrzebne dodatkowe omiecenie powierzchni ścierniwem.

Wszystko co zaburza właściwe zwilżanie powierzchni cynku przez farbę̨ i przez to przyleganie gotowej powłoki do podłoża wpływa na pogorszenie spodziewanych własności ochronnych uzyskanego zabezpieczenia. Nakładanie farb ciekłych czy proszkowych na warstwy cynku bez przygotowania przed malowaniem jest dużym ryzykiem i w wielu wypadkach prowadzi do odspajania się gotowych powłok. W takim wypadku prócz znacznego obniżenia walorów ochronnych pojawia się problem z nieestetycznym wyglądem pokrywanych powierzchni.

PODŁOŻA STALOWE

- najczęściej stosowane podłoże pod malowanie proszkowe

- dobra adhezja farby proszkowej

- zalecane fosforanowanie żelowe lub cynkowe

- dla prostych zastosowań wystarczy odtłuścić

- odporność na korozje – koniecznie fosforanowanie

STOPY ALUMINIUM

- podłoże często stosowane dla elementów dekoracyjnych narażonych na warunki atmosferyczne

- dla dobrej adhezji przygotowanie podłoża jest konieczne

- duża tendencja do utleniania wierzchniej warstwy

- zalecane chromianowanie lub polimery

POWIERZCHNIE OCYNKOWANE

- podłoża cynkowane stosowane dla poprawy odporności na korozję

- dwa rodzaje cynku: elektrolityczny i ogniowy

- ważne jest podłoże cynkowane dla wyboru farby i przygotowanie powierzchni

- ocynk elektrolityczny – łatwiejszy dla przygotowania, najczęściej wystarcza fosforanowanie żelowe

- ocynk ogniowy – o różnorodnej grubości i złożonym składzie, trudny do przygotowania, najczęściej stosowane jest chromianowanie

- wygrzewanie wstępne wspomaga proces odgazowania

FARBA PROSZKOWA NA WARSTWIE CYNKU

Farby proszkowe oparte na żywicach termoutwardzalnych, takie jakie znamy dzisiaj są stosowane jako materiały powłokowe już̇ od ok. pięćdziesięciu lat. Dzięki doskonałym własnościom mechanicznym, odporności chemicznej oraz coraz lepszemu wyglądowi dekoracyjnemu, znalazły bardzo szeroki wachlarz zastosowań. Również jako materiał powłokowy do ochrony cynku przed agresywnymi warunkami atmosferycznymi. W odróżnieniu od farb ciekłych, których receptura jest dostosowywana do specyficznych wymagań pokrywanej powierzchni, wiele farb proszkowych, zaplanowanych do innych zastosowań może być także wymalowanych na powłoki cynkowe.

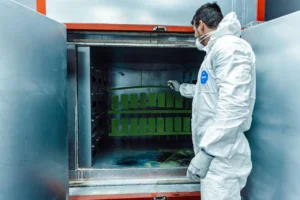

Zdj.: wadliwie nałożona powłoka proszkowa na ocynk zanurzeniowy

Ze względu na to, że te same farby proszkowe są stosowane do pokrywania wielu powierzchni o różnym przeznaczeniu, najczęściej producenci starają się je wytwarzać zapewniając im możliwie uniwersalne własności. W przypadku malowania ciężkich elementów konstrukcji stalowych czy łączonych w wielu miejscach za pomocą zgrzewania lub spawania elementów ogrodzeń, bram, balustrad, itp., potrzebna jest czasem jednak pewna specjalizacja. Dla przykładu można wspomnieć o gazowaniu w podwyższonej temperaturze cynku nakładanego zanurzeniowo, z czym większość standardowych farb proszkowych nie radzi sobie podczas utwardzania, a widocznym tego dowodem pozostają kratery szpecące gotową powłokę.

Specjalistyczne farby proszkowe dedykowane dla systemu DUPLEX powinny być oparte są na żywicach o podwyższonej lepkości, co z jednej strony gwarantuje dobrą szczelność, odpowiednie pokrywanie naroży i krawędzi, możliwość nakładania grubych warstw bez niebezpieczeństwa tworzenia ocieków. Z drugiej strony jednak musimy się pogodzić z pojawiającą się często „gęsią skórką” na gotowej powłoce i słabszą reaktywnością̨ tego typu farb, wymagającą większych nakładów energetycznych do ich prawidłowego usieciowania. Prócz tego farby dedykowane do malowania cynku zawierają zazwyczaj „tajemniczy” dodatek poprawiający skuteczne odprowadzane gazów przez powłokę podczas utwardzania bez powodowania uszkodzeń. W większości wypadków jest stosowany do tego granulat polietylenowy. Przeważnie jest dodawany w proporcji wagowej od 2 do 4 %.

Powyżej zalecanej zawartości nie poprawia on własności farby a zdecydowanie pogarsza jej wygląd, ponieważ staje się po prostu widoczny na powłoce w postaci białych kropek.

CZĘSTO SPOTYKANE PROBLEMY

| PRZYCZYNA | PROBLEM | WYGLĄD |

| zanieczyszczenie materiału | zazwyczaj nie usuwane podczas procesu przygotowania powierzchni | wtrącenia |

| wstępna korozja, wżery | nie daje się wyczyścić, usunąć podczas przygotowania powierzchni | nierówna powłoka, rozdzielanie się farby, igłowanie, kratery |

| grafitowe pozostałości po wytłaczaniu aluminium | pozostałości nie mogą być całkowicie usunięte | problemy z adhezją powłoki, korozja |

| pozostałości po markerach i woskach antykorozyjnych lub olejach | nie zawsze usuwalne w procesie przygotowania powierzchni | igłowanie, kratery, problemy z odgazowaniem |

BŁĘDY LAKIERNICZE

| PRZYCZYNA | PROBLEM | WYGLĄD |

| przygotowanie powierzchni | niewystarczające mycie, pozostałości z powłoki konwersyjnej, zbyt cienka lub gruba grubość powłoki konwersyjnej | zła adhezja, korozja, słabe właściwości mechaniczne |

| aplikacja | złe wyczyszczenie linii, różnice w grubościach, mieszanie dwóch proszków, zbyt duże cząstki farby, brak sita, zanieczyszczenia z otoczenia | kolorowe wtrącenia, igłowanie, kratery, matowienie, różnice w kolorze, skórka pomarańczy, niekompatybilność, wtrącenia |

| piec | niedogrzewanie lub przegrzanie, nierównomierne ogrzewanie pieca | żółknięcie, matowienie, złe właściwości mechaniczne i odporności, słabe i nierównomierne właściwości proszku, zła rozlewność, zanieczyszczenia |

UTWARDZENIE POWŁOK PROSZKOWYCH

Podkreślenie wagi utwardzania powłok proszkowych na elementach konstrukcji stalowych o dużej pojemności cieplnej ma swoje uzasadnienie. Farby proszkowe są tak szeroko stosowane dzięki swoim doskonałym własnościom ochronnym, trwałości czy elastyczności. Wszystkie wymienione cechy są aktualne jedynie w sytuacji, gdy napylona warstwa zostanie poddana prawidłowej obróbce cieplnej, czyli zostanie dostarczona taka ilość energii cieplnej, która będzie gwarantować́ zakończenie sieciowania żywic będących głównym budulcem powłoki.

W większości dostępnych obecnie pieców do utwardzania farb proszkowych mamy do czynienia z konwekcyjnym sposobem grzania malowanych powierzchni. Powietrze ogrzewane przez medium grzewcze poprzez wymiennik ciepła lub bezpośrednio, opływa elementy zgromadzone w piecu i oddając ciepło ogrzewa je do zadanej temperatury. Jest to sposób tym bardziej efektywny im mniejsza jest pojemność cieplna grzanych elementów i lepsza ich przewodność cieplna. W przypadku grubościennych, ciężkich elementów konstrukcji stalowych jest to metoda niezwykle energochłonna. Dla właściwego utwardzenia powłoki proszkowej należy zagrzać cały element do minimalnej temperatury wymaganej przez dostawcę farby i od tego momentu zacząć liczyć zalecany czas utwardzania. W zależności od masy wsadu pieca i jego zdolności grzewczych czas grzania do wymaganej temperatury może trwać nawet kilkadziesiąt minut. Dlatego też najczęstszym błędem podczas wykonywania powłok proszkowych na ocynkowanych elementach stalowych jest ich niedostateczne utwardzenie. Otrzymana w ten sposób powłoka jest krucha, nie zapewnia szczelności, łatwo się odspaja od podłoża. W naszych warunkach klimatycznych źle utwardzone powłoki proszkowe, o ile zostały odebrane przez inwestora, czyli wymalowanie z wyglądu było do zaakceptowania, najczęściej nie przetrzymują dwóch sezonów zimowych. Jest to dobra przestroga, ponieważ wszelkie gwarancje dawne na tego typu zabezpieczenia antykorozyjne są podpisywane na dłuższe terminy.